数控铣削加工中顺铣和逆铣的区别

铣削时必须考虑切削的形成,切削的形成取决于铣刀的位置,必须在刀刃切入时形成后切削,在切出时形成薄切削,以此保证稳定的切削过程。牢记铣削“由厚到薄”的铣削黄金法则,才能保证刀刃切出时最小的切削厚度。

刀具进给方向不同对工件夹具提出了不同的要求。逆铣时能抵抗提升力,顺铣时能够抵抗下压力。

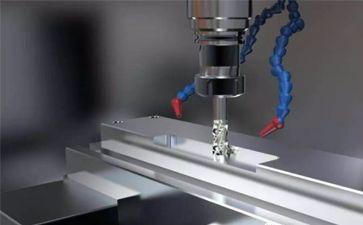

在CNC加工中,铣刀的旋转方向不变但进给方向会变化。因此出现了顺铣和逆铣两种现象。铣刀切削刃每次切入的时候都会受到冲击载荷的作用。每次考虑切削中刀刃切入以及切出的时候切削刃与材料间的正确接触方式才能保证成功铣削。

铣削时工件沿着与铣刀旋转方向以相同或相反的方向进给,这样会影响铣削的切入、切出以及铣削方法的采用。

铣削的黄金法则-由厚到薄

数控铣削加工中的顺铣

在顺铣时切削刀具沿旋转方向进给。在机床、夹具和工件允许的情况下首选顺铣。

为了防止切削刃在参与切削之前剐蹭和摩擦零件表面,边缘顺铣时切屑厚度将从切削开始慢慢变小直至切削结束时达到零。

大切屑厚度是有益的,切削力将工件拉入铣刀中可以让切削刃保持切削。但因为铣刀很容易被拉入工件中,需要机床通过消除反冲来处理工作台进给间隙。若铣刀被拉入工件中就会会增加进给的意外,导致过大的切削厚度和切削刃破裂。这时要采用逆铣。

数控铣削加工中逆铣

逆铣时切削刀具的进给方向与其旋转方向相反。切屑厚度从零开始慢慢增加直至结束。由于切削刃必须被强行切入,刀具很容易产生剐蹭或抛光效果从而缩短刀具寿命。

此外刀刃切出时产生的厚切屑和较高的温度容易导致高拉伸应力,这也将缩短刀具寿命导致快速损坏。

此外也会导致切屑粘到或焊到切削刃上,之后切削刃会将其携带到下一次切削的起始位置,或者致使切削刃瞬时崩碎。切削力将铣刀与工件相互推开而径向力则抬起工件。当加工余量有大幅变化时采用逆铣。陶瓷刀片加工高温合金时采用逆铣。

数控铣削加工中的工件夹具

刀具进给方向不同对工件夹具提出了不同的要求。逆铣时能抵抗提升力,顺铣时能够抵抗下压力。

本文仅代表作者观点,不代表本站立场。

本文系作者授权发表,未经许可,不得转载。

来源:常州市兰生职业培训学校

本文地址:https://www.cnc-school.com/article_1336.htm

- 上一篇:数控铣削加工条件的设定

- 下一篇:数控机床技术的发展带来的改变

手机网站

手机网站

移动端

移动端

官方微信

官方微信

苏公网安备 32041102000081号

苏公网安备 32041102000081号