数控加工形成毛刺的原因

数控加工中的金属切削常常形成毛刺,毛刺不仅降低了工件加工精度以及表面质量,还会影响产品的使用性能,导致事故的发生。当产生毛刺,人们一般用去毛刺的工序解决。

数控加工中去毛刺是非生产性过程,不仅增加产品成本延长产品生产周期,如果毛刺去除不当还会直接导致产品报废造成巨大经济损失。本文介绍一下端铣毛刺形成的原因和种类。

端铣加工中毛刺的主要形式

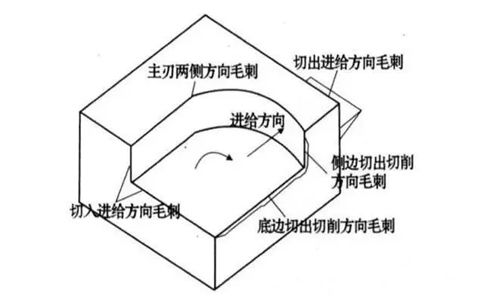

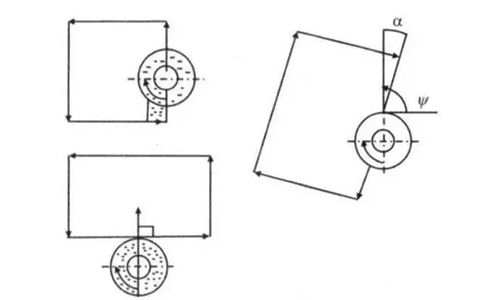

数控加工中刀具切削刃毛刺的分类,端铣过程中产生的毛刺有侧边切出切削方向毛刺、主刃两侧方向毛刺、底边切出切削方向毛刺以及切入以及切出进给方向毛刺五种形式(如图1)。

(图1)

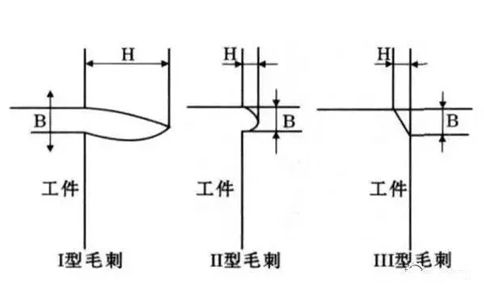

数控加工中端铣加工形成的毛刺通常是底边切出切削方向毛刺与其它毛刺相比具有尺寸大、去除困难的特点。故本文以底边切出切削方向毛刺作为主要研究对象介绍。根据端铣中底边切出切削方向毛刺尺寸以及形态可以分为I型毛刺,II型毛刺以及III型毛刺即负毛刺(如图2)。

(图2)

铣削时底边切出切削方向毛刺种类

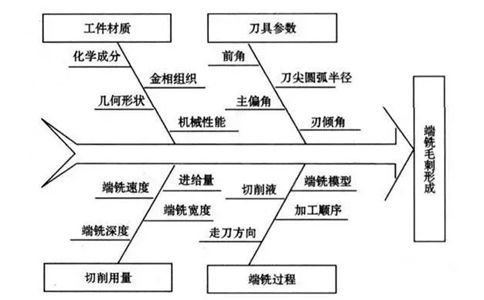

数控加工中毛刺的形成是比较复杂的材料变形过程。几何形状、表面处理、工件材料特性、刀具几何形状和刀具切削轨迹、切削参数、刀具磨损、以及冷却液的使用等都会影响毛刺的形成。图3为端铣毛刺影响因素框图。在数控加工中端铣毛刺的形态和尺寸取决于各影响因素的综合作用,不同因素对毛刺的形成有不同影响。

图3铣削毛刺形成因果控制图

1、刀具进入/退出

通常数控加工中刀具旋出工件的时候,产生的毛刺比刀具旋入工件时产生的毛刺要大。通常刀具旋出工件时所产生的毛刺比刀具旋入工件的时候产生的毛刺大。

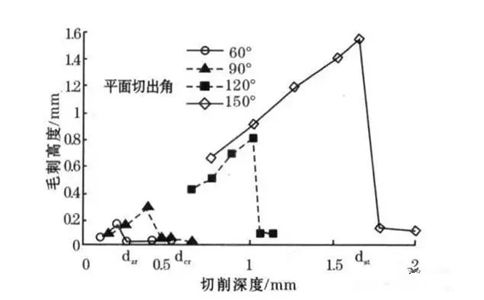

2、平面切出角

数控加工中平面切出角底边切出切削方向毛刺的形成有较大影响,平面切出角指的是当切削刃旋出工件终端面的时,在过切削刃上一点垂直铣刀轴线的平面内,这个点的切削速度方向和工件终端面方向之间的夹角。工件终端面的方向是从刀具旋入点指向刀具旋出点如图5。

由图5看出数控加工中进给速度的大小和方向,对合成速度v的大小和方向都会有影响,从而影响平面切出角和毛刺的形成。故进给速度与退出边偏移角α越大,Ψ越小越能控制较大毛刺的形成(如图7 所示)。

图7 进给方向对毛刺形成的影响

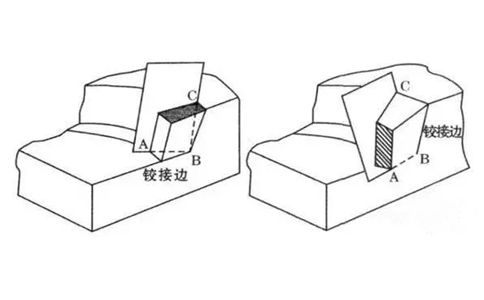

3、刀尖退出顺序EOS

数控加工中刀尖的退出顺序决定了毛刺的尺寸。如图8所示A点是副切削刃上的点,C点是主切削刃上的点,B点是刀尖顶点。假设刀尖很锋利,不用考虑刀尖圆弧半径。若B-C边先退出工件A-B边后退出工件,那切屑铰接在已加工表面上,随着铣削的进行切屑被推出工件,形成尺寸很大的底边切出切削方向毛刺。若A-B边先退出工件,B-C 边后退出工件,切屑铰接在过渡表面上被切出工件,形成尺寸比较小的底边切出切削方向毛刺。

图8 刀尖退出顺序与毛刺的形成

4、其它因素的影响

①数控加工中的铣削参数、铣削温度以及切削环境等也会有影响毛刺的形成。

②数控加工中工件材料塑性越好,越容易形成I型毛刺。加工端铣脆性材料时,如果进给量或平面切出角大,越容易形成III型毛刺(亏缺)。

③数控加工中工件的终端面和已加工平面之间的角度大于直角时终端面支承刚度增强,就可以控制毛刺的形成;

④数控加工中使用铣削液能延长刀具使用寿命,减小刀具磨损以及润滑铣削过程,以此减小毛刺尺寸。

⑤数控加工中毛刺的形成也受到刀具磨损的影响,当刀具磨损到一定程度时刀尖圆弧增大,不但加大了刀具退出方向毛刺的尺寸,刀具切入方向也会生成新的毛刺。

⑥数控加工中的其它因素,例如刀具材料也会影响毛刺的形成。相同切削条件下金刚石刀具较更能控制毛刺的形成。

本文仅代表作者观点,不代表本站立场。

本文系作者授权发表,未经许可,不得转载。

来源:常州市兰生职业培训学校

本文地址:https://www.cnc-school.com/article_1538.htm

- 上一篇:数控车削中的粗加工编程方法

- 下一篇:数控加工中控制毛刺形成的途径

手机网站

手机网站

移动端

移动端

官方微信

官方微信

苏公网安备 32041102000081号

苏公网安备 32041102000081号