数控加工中控制毛刺形成的途径

数控加工中端铣毛刺的形成受到多种因素影响,不仅和铣削过程有关,还和工件结构以及刀具几何形状等有关。要想减小端铣毛刺,需要从多方面控制,这篇文章就介绍一下控制数控加工中毛刺形成的途径。

合理的结构设计

数控加工中毛刺的形成受到工件结构的影响,工件结构不同加工后棱边处的毛刺形状以及尺寸也有差别。若工件材料以及表面处理事先定好,那工件几何形态以及棱边是决定毛刺形成的重要因素。

适当的数控加工顺序

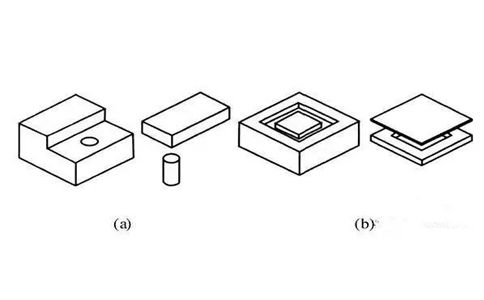

端铣毛刺的形状、大小也受到数控加工顺序的影响。毛刺形状以及尺寸不同,去毛刺的工作量和相关费用也不同,故选取适当的数控加工顺序是减少去毛刺费用的有效途径。图10 为采用合适的数控加工顺序控制较大毛刺的生成。

在图10b中先铣削上表面再铣削凹轮廓所形成的毛刺比先加工凹轮廓再铣平面所形成的毛刺尺寸小。

数控加工中避免刀具退出

数控加工中避免刀具退出也是防止毛刺形成的有效方法,由于数控刀具退出是切出方向毛刺形成的主要因素。一般铣刀旋出工件所产生的毛刺大大,旋入工件时产生的毛刺小。故在数控加工过程中要尽可能防止铣刀旋出。

数控加工中选取适当的走刀路线

由前面的分析得出当平面切出角小于一定值的时候,产生的毛刺尺寸比较小。平面切出角能通过改变铣削宽度、进给速度以及旋转速度来改变。故能通过选取适当的走刀路线来避免I型毛刺的生成。

数控加工中选取适当的铣削加工参数

数控加工中端铣参数(如每齿进给量、端铣宽度以及端铣深度及刀具的几何角度等)也能影响毛刺的形成。数控加工中端铣毛刺的形成受到很多因素影响,其中主要的影响因素包括刀具退出/进入、刀尖退出顺序以及平面切出角、铣削参数等。各方面因素综合起来决定了毛刺的最终形状和尺寸。

本文从工件的加工工艺的安排以及结构设计、铣削用量及刀具的选用等出发,分析了数控加工中影响铣削毛刺产生的因素,还提出了控制以及减小铣削毛刺产生的技术工艺以及方法,这些方法包括控制铣刀路线法、选择合适数控加工顺序法以及结构设计改进法等等。这些方法有效抑制了数控加工中毛刺的产生,极大程度上提高了产品质量降低了成本,缩短了生产周期。

本文仅代表作者观点,不代表本站立场。

本文系作者授权发表,未经许可,不得转载。

来源:常州市兰生职业培训学校

本文地址:https://www.cnc-school.com/article_1539.htm

- 上一篇:数控加工形成毛刺的原因

- 下一篇:数控编程加工工艺流程精讲(上篇)

手机网站

手机网站

移动端

移动端

官方微信

官方微信

苏公网安备 32041102000081号

苏公网安备 32041102000081号