数控铣削曲面加工走刀路线的选择

数控铣削加工面对不同类型的曲面,选择合适的进给路线有利于零件的表面精度,能大幅度提高切削效率。确定进给路线,一方面要遵循数控工艺所要求的原则,另一方面还要重点考虑以下这几个问题。

数控铣削曲面应该注意的问题

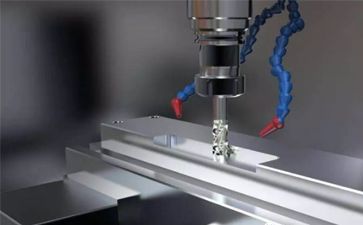

在数控铣削加工时,不同零件具有复杂的型面特征,需要配合多坐标联动加工,故采用数控铣床以及数控加工中心来进行加工。

数控铣削加工时要减少刀具的空行程时间,提高加工效率就要保证零件的加工精度和表面粗糙度的要求,走刀路线要尽量短。要想减少编程工作量,数值计算必须简单,程序段数量少。

现在我们以直纹面和曲面轮廓两种曲面零件为例,看看数控铣削曲面类零件加工路线的选择。

直纹曲面加工

直纹曲面边界是敞开的,数控机床经常使用球头刀行切法进行加工。行切法就是指,刀具在零件轮廓上的切点轨迹是一行一行的,按照零件加工精度来确定行间距,经常使用两种加工路线。一种加工方案是,走刀路线垂直于曲面弯曲方向,每次都沿直线加工。这种方案刀位点计算简单程序少,能够确保母线的直线度,加工过程更加符合直纹面的形成。

更加符合曲面零件的数据给出情况的方案是,走刀路线平行于曲面弯曲方向。这样操作的优点是便于加工后检验,加工准确度高,缺点是程序较多。因为曲面零件的边界是敞开的,没有其它表面限制,故曲面边界是能够延伸的,球头刀应该由边界外开始加工。

曲面轮廓加工

曲面轮廓加工应根据刀具形状、曲面形状以及精度要求选择铣削方法。最常使用的是两坐标联动的三坐标行切法也叫二轴半坐标联动。将X、Y、Z三轴中任意两轴作为联动插补,第三轴则单独做周期进刀。加工中,将X向分成若干段,让圆头铣刀沿YZ面所截的曲线进行铣削,每—段加工完成进给ΔX,再对另一相邻曲线进行加工,如此依次切削就可以加工整个曲面。

在行切法中选取ΔX的原则是符合轮廓表面粗糙度的要求以及刀头不与相邻表面发生干涉。使用的球头铣刀刀头半径要选得大一些,有利于刀具切削热的散发。但刀头半径要小于曲面的最小曲率半径。

数控铣削加工时用球头铣刀加工曲面,一般都是用刀心轨迹的数据进行编程。故球头刀与曲面切削点的位置会因为曲面曲率变化而改变,故而切削点的连线是一条空间曲线,从而在曲面上形成扭曲的残留沟纹。

这种切削路径常用于曲率变化不大及精度要求不高的粗加工,优点是数控逻辑装置不复杂,编程计算简单。

本文仅代表作者观点,不代表本站立场。

本文系作者授权发表,未经许可,不得转载。

来源:常州市兰生职业培训学校

本文地址:https://www.cnc-school.com/article_1347.htm

- 上一篇:数控铣削曲面的注意事项

- 下一篇:大型高档数控机床生产质量控制

手机网站

手机网站

移动端

移动端

官方微信

官方微信

苏公网安备 32041102000081号

苏公网安备 32041102000081号