数控编程时提高加工精度的方法

数控编程时消除公差带位置的影响

数控编程时零件的许多尺寸都有公差,公差带的位置不会一致,数控程序通常按零件轮廓来编制,也就是按零件的基本尺寸编制。忽略了公差带位置的影响。

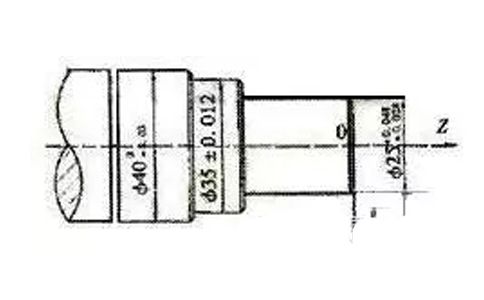

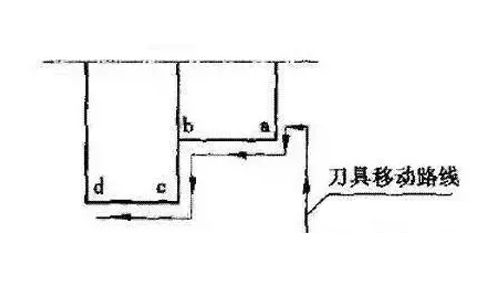

图1

如图1所示零件,40尺寸是基轴制,35尺寸是基孔制过渡配合,25尺寸是基孔制过盈配合,3个尺寸的公差带位置不同,若数控编程仍然按这个基本尺寸40、35与25,而不考虑公差带位置的影响,就有可能让某个尺寸加工不符合要求。解决问题的办法有2种:

(1)按基本尺寸进行数控编程,用半径补偿考虑公差带位置

也就是仍然按零件基本尺寸计算和编程,使用同一车刀加工各处外圆,在加工不同公差带位置的尺寸的时候,使用不同的刀具半径补偿值。

(2)改变基本尺寸和公差带位置

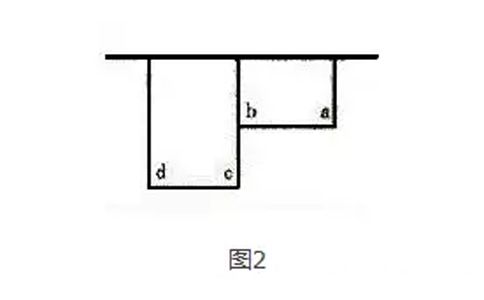

也就是在确保零件极限尺寸不变的前提下,调整基本尺寸以及公差带位置。通常按对称公差带调整,调整后的基本尺寸和公差如图2。当然若零件最终还要精加工,为确保磨削余量充裕,也能把基本尺寸稍微加大。

数控编程时消除数控机床间隙的影响

长期使用数控机床或者因为本身传动系统结构上的原因,可能存在反向死区误差。这个时候在数控编程和加工的时候采取措施,消除反向死区误差提高加工精度。

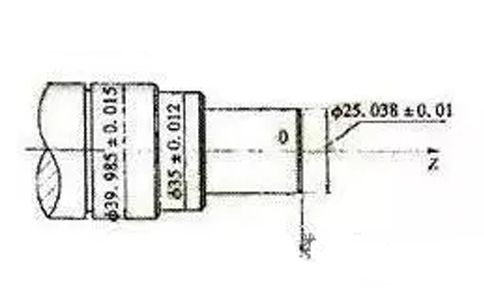

图3

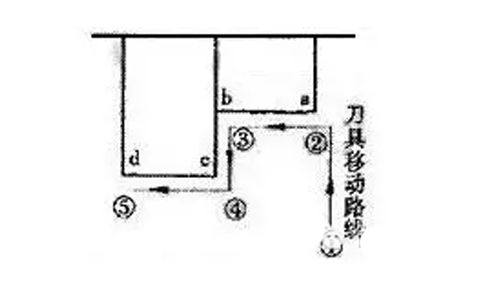

(1)如图3所示,数控编程时精加工工件轮廓为a→b→c→d,如采用如图4所示的刀具移动路线就不好,从①→②的运动方向与③→④相反会产生反向间隙,如果改成图5所示的刀具移动路线,精加工的时候刀具在径向的移动保持尺寸连续递增趋势,在轴向的移动保持尺寸连续向左趋势,这样就消除了数控机床的反向间隙的影响。

图4

图5

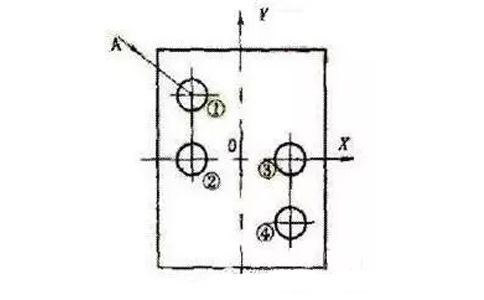

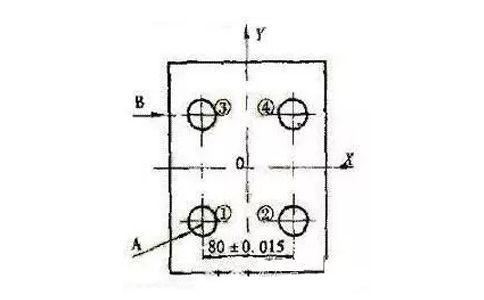

(2)如图6所示,工件的①、②、③、④孔的孔距要精确,数控编程坐标系原点在工件中心点,对刀点(程序起点)也是同一点。比如刀具移动路线为:原点O→①→②→③→④孔,就会产生反向间隙,如果改为:原点O→A→①→②→③→④,也就是X方向和Y方向的尺寸保持连续递减或递增趋势,如果保持连续递增和递减编程很难.就要加过渡点,如图7中的B点,刀具移动为A→①→②→③→④,就能消除机床反向间隙。

图6

图7

减小数控系统累积误差的影响

数控编程时数控系统在进行快速移动和插补的运算时会产生累积误差,当它达到一定值的时候,会让机床产生移动和定位误差,从而影响加工精度。

以下措施能减小数控系统的累积误差,插入回参考点指令,数控机床回参考点的时候会让各坐标清零,这样就消除了数控系统运算的累计误差。在很长的程序中适当插入回参考点指令有能保证加工精度,需要换刀的时候可回参考点换刀。

本文仅代表作者观点,不代表本站立场。

本文系作者授权发表,未经许可,不得转载。

来源:常州市兰生职业培训学校

本文地址:https://www.cnc-school.com/article_1548.htm

- 上一篇:数控编程时的程序原点找正法

- 下一篇:数控行业大洗牌后数控人的前景

手机网站

手机网站

移动端

移动端

官方微信

官方微信

苏公网安备 32041102000081号

苏公网安备 32041102000081号