数控加工中车铣刨加工精度整理

数控加工精度主要用于表征生产产品的精细程度,用来评价加工表面几何参数的一种术语。数控加工中的精度用公差等级来进行衡量,等级值越小精度就越高。公差等级中IT01表示的话这个零件数控加工精度最高的,IT18表示的话这个零件加工精度是最低的 ,通常厂矿机械属于IT7级,农用机械属于IT8级。产品零部件按功能不同,要达到的加工精度不同,要选择的数控加工形式以及加工工艺也不一样。本文具体介绍数控加工中常见的车、铣、刨、磨、钻、镗等加工形式所能达到的加工精度。

数控加工中的数控车削

工件旋转,数控车刀在平面内做直线或者曲线移动的数控切削加工。数控数控车削通常在数控数控车床上进行,用来加工工件的内外圆柱面、端面、圆锥面、成形面以及螺纹等。数控数控车削加工精度一般为IT8—IT7,表面粗糙度达到1.6—0.8μm。

1、粗车要求在不降低切速的条件下,使用大切削深度以及大进给量来提高数控车削效率,不过加工精度只能达IT11,表面粗糙度达到Rα20—10μm。

2、数控加工中的半精车和精车尽量采用高速而小的进给量以及切削深度,数控加工精度能达到IT10—IT7,表面粗糙度是Rα10—0.16μm。

3、在高精度数控车床上用精细修研的金刚石车刀高速精车有色金属件,能让数控加工精度达到IT7—IT5,表面粗糙度是Rα0.04—0.01μm,这种数控车削称为“镜面数控车削”。

数控加工中的铣削

数控加工中的铣削指的是使用旋转多刃刀具切削工件,是种高效数控加工方式。适用于加工平面、沟槽以及各种成形面和数控模具的特殊形面等。按照数控铣削的时候主运动速度方向与工件进给方向的相同或相反,又分为顺铣和逆铣。数控铣削的加工精度通常能达到IT8—IT7,表面粗糙度达到6.3—1.6μm。

1、粗铣的时候加工精度IT11—IT13,表面粗糙度达到5—20μm。

2、半精铣的时候加工精度IT8—IT11,表面粗糙度达到2.5—10μm。

3、精铣的时候加工精度IT16—IT8,表面粗糙度达到0.63—5μm。

数控加工中的刨削

数控加工中的刨削加工指的是用刨刀对工件作水平相对直线往复运动的切削加工方法,主要用来加工零件外形,数控加工中的刨削加工精度通常能达到IT9—IT7,表面粗糙度达到Ra6.3—1.6μm。

1、粗刨加工精度可达IT12—IT11,表面粗糙度达到25—12.5μm。

2、半精刨加工精度可达IT10—IT9,表面粗糙度达到6.2—3.2μm。

3、精刨加工精度可达IT8—IT7,表面粗糙度达到3.2—1.6μm。

数控加工中的磨削

数控加工中的磨削指的是用磨料磨具切除工件上多余材料的加工方法,也是一种精加工的方式,在机械制造行业中应用很广泛。数控加工中的磨削通常用于半精加工还有精加工,精度能达到IT8—IT5甚至更高,表面粗糙度通常磨削为1.25—0.16μm。

1、精密磨削表面粗糙度为0.16—0.04μm。

2、超精密磨削表面粗糙度为0.04—0.01μm。

3、镜面磨削表面粗糙度可达0.01μm以下。

数控加工中的钻削

数控加工中的钻削是一种基本方法,也是孔加工的基本方法,钻孔常常在钻床和数控车床上进行,也能在镗床或铣床上进行。数控加工中的钻削加工精度较低,通常能达达到IT10,表面粗糙度通常是12.5—6.3μm,数控加工钻削后常常采用扩孔和铰孔来进行半精加工和精加工。

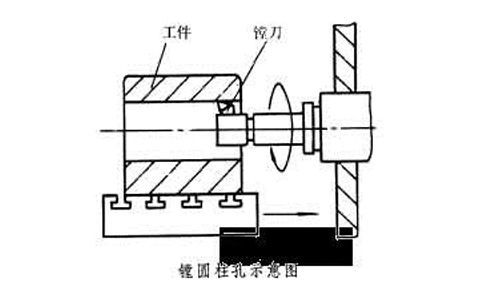

数控加工中的镗削

数控加工中的镗削是一种切削工艺,用数控刀具扩大孔或其他圆形轮廓的内径。应用范围通常从半粗加工到精加工,用的数控刀具一般是单刃镗刀(称为镗杆)。

1、对钢铁材料的镗孔精度一般可达到IT9—IT7,表面粗糙度达到2.5—0.16μm。

2、精密镗削的加工精度能达到IT7—IT6,表面粗糙度达到0.63—0.08μm。

以上就是数控加工中关于车、铣、刨、磨、钻、镗这些加工方式的最高加工精度,这对学习数控的人来说非常重要。

本文仅代表作者观点,不代表本站立场。

本文系作者授权发表,未经许可,不得转载。

来源:常州市兰生职业培训学校

本文地址:https://www.cnc-school.com/article_1608.htm

- 上一篇:UG编程等高铣削全面讲解(四)

- 下一篇:数控加工常见问题和方法(上篇)

手机网站

手机网站

移动端

移动端

官方微信

官方微信

苏公网安备 32041102000081号

苏公网安备 32041102000081号