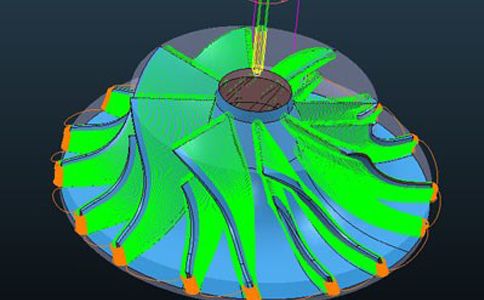

UG编程中的压铸模设计原则

UG编程中的模架

1.数控加工时外表面要求光亮平整,前后模框加2个打出孔,要加在没有镶件的位置避免零件掉出来。

2.A.B板模框间配合各做0.1-0.15时加做飞水挡板防止铝飞出来渣伤人。

3.加工时起码做2个支撑柱,才能防止模板变形,一个放在分流锥,另外一个放在分流锥的上面,别干涉到其他零件。

4.UG编程时模具加2-4根中托司和中托,中托边最好做成带限位的。

5.UG编程时模具底板要做通便于散热。

6.UG编程时模具四个角要切角,防止安装的时候撞格林柱。

7.定位圈内孔表要求内圆磨后氮化,并沿出模方向抛光。

8.定位圈表面的冷却环底部到分流锥表面的长度通常等于料饼厚度。固定这个冷却环有烧焊和加热压入两种方法。

9.UG编程时分流锥一定要做运水来冷却,离分流锥表面25-30mm.

10.模架四个导柱孔要做撬模槽,深度在8-10mm。

11.UG编程时模架必须要调质处理的,最好为锻打的模架。

12.UG编程时为了便于取内模的镶针,需要在模具表面加打孔再收几个无头螺丝,便于拆装更换镶针。

13.吊装孔至少是M30深45的,顶部至少2个。

14.UG编程时外置弹弓必须加做弹簧保护套,避免弹簧变形。

15.UG编程时高出模架面的要和地面接触的面要加支撑柱。

UG编程中的内模,镶件

1. 加工后热处理前做去应力处理。通常铝合金淬火HRC45+/-1°C,锌合金淬火HRC46+/-1-1°C

2.内模的配合公差:通常做到小于模框0.05-0.08mm左右,能用吊环轻松取出放入模框。顶针配合公差:大于等于8mm的顶针间隙0.05mm,小于等于6mm的顶针间隙0.025mm。

3.UG编程时只要是内模上面直角和锐角的地方必须包R0.5mm以上。

4.内模表面多余眼孔用一字螺丝堵死。

UG编程中的流道及排渣系统设计

1.UG编程时分流锥上面料饼的主流道要做到圆表面积的1/3以内。如此避免冷料快速进入型腔前就封闭了分型面。

2.UG编程时分流锥上面主流道需要做成“W”形状,料饼厚度做到15-20mm.

3.通常主流道的长度做到30-35mm,单边做5-10°的出模。

4.通常横流道最好是拐弯,做成2个以上台阶,如此才能避免冷料通过横流道进入型腔,导致产品表面冷隔纹。

5.UG编程时通常能在横流道进入产品出的浇口位置加2个缓冲器最好了,如此就完全把冷料挡在了型腔外面了。

6.通常标准主流道下面的顶针料位都需要做出模,而且要包R2以上。

7.UG编程时主流道对面有凸出的芯子必须要避开,主流道对面的渣包最好先做垃圾再看情况加开。

8.渣包最好开球场的平面半圆的截面形状,并且入水处与排气槽都要隔开1/3最好。渣包的入水处也要跳级。

9.UG编程时排气槽要打折且要圆滑过渡,要遵循“3.2.1”的规则。

10.为方便加工直流道和产品相接处浇口要跳级,后加工的时候不容易掉肉。

UG编程中的冷却系统

1.UG编程时分流锥必须做冷却运水,避免分流锥过早产生龟裂。

2.浇口套做冷却环冷却,固定冷却环有烧焊和热压入两种方式。

3.内模的冷却要确保这些数据:

运水管的直径一般8-10mm

运水离产品最低面的高度:铝合金:25-30mm

锌合金:15-20mm

4.若内模运水必须走模架出,则必须用耐高温耐高压的防水圈。

UG编程中的抽芯机构

1.UG编程时滑块必须做至少一个吊模孔在上下2个面上,便于拆装。

2.UG编程时滑块底部要做掏料槽,同时要把耐磨条做成2块高于底部模架面的8-12mm,方便生产过程中清理铝渣。

3.滑块的压条要做耐磨槽和抽芯方向成45°。

4.滑动机构要导滑灵活且运动平稳,配合间隙0.08--0.12MM。

5.UG编程时合模后滑块和锁紧块一定要压紧,接触面积不能小于三分之二,不缺有有一定预应力。

以上就是UG编程的压铸模设计原则,如有不懂咨询UG培训老师。

本文仅代表作者观点,不代表本站立场。

本文系作者授权发表,未经许可,不得转载。

来源:常州市兰生职业培训学校

本文地址:https://www.cnc-school.com/article_1664.htm

- 上一篇:UG培训中15个模具问题(下篇)

- 下一篇:UG编程中的钻孔扩孔以及铰孔

手机网站

手机网站

移动端

移动端

官方微信

官方微信

苏公网安备 32041102000081号

苏公网安备 32041102000081号