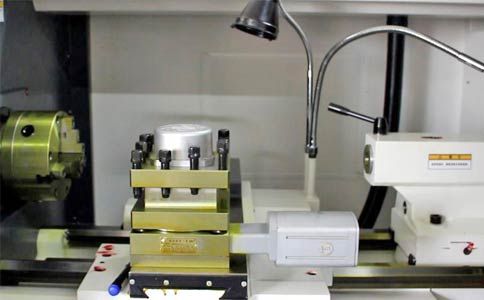

数控机床培训:避免撞机的方法

数控机床培训中如何避免撞机是很重要的一部分,这篇文章简单说一下造成撞机的各方面原因。

1、合理的工艺在数控机床培训中也是一大重点,作为工艺编排人员加工工序的安排是最关键的。太小的加工空间给予的夹持段太短,太大的加工余量都可能为撞机埋下隐患。

2、工装设计人员,不可靠的工装,太复杂的工装专用工装对于设计以及制造人员的要求很高,定位不准夹紧力不够,预留加工空间太小,太繁琐的夹紧方式等容易发生撞机。

3、车间技术服务人员,数控刀具材料选定错误以及切削液选型错误,由于断刀,粘刀引发的撞击事故很很常见。

4、数控机床培训中很少提到维修问题,这里简单讲一下,维修人员维修水平优先,设备没有完全修好就投入生产,也很可能发生撞机。

5、编程人员,最关键的地方,技术水平,设备了解,工装特性,加工材料,道具材料不了解等,都会出现下刀点错误,走刀过快,吃刀太深的可能。

6、调试人员是数控加工中最苦逼的岗位也是背锅最多的。要发现上面所有人的错误,还要懂得怎么去修改。一旦发生撞刀都会归咎于调试人员。

7、操机人员认真装好料,启动结束后换料,当心点就好了,通常操机人员发生撞刀都是因为太困了。

当然做数控没有不装机的,很多人都会多多少少撞一两下,想要摆脱现状就要多积累经验,多问多时间,数控机床培训的时候多想多记,撞机的机会就减少很多。

数控机床培训中提到撞机的根本原因就是人为出错,在编程的同时要注意力集中,一个数字或者小数点没输就会造成严重的后果。从事编程工作的人一定要细心检查,一步步慢慢来。

最后机加工必须要求高精度,编程过程中难免遇到撞机撞刀,编程时集中注意力才能尽可能避免撞刀,现在比较成熟的数控系统fanuc、西门子、三菱、凯恩斯等,我们可以在系统中设置软限位来控制主轴与工件之间的安全距离,或者刀架与主轴的安全距离,这样就能避免加工中撞机的可能。当然机加工还是比较危险的,一旦发生意外,迅速按急停把事故降到最低化。

本文仅代表作者观点,不代表本站立场。

本文系作者授权发表,未经许可,不得转载。

来源:常州市兰生职业培训学校

本文地址:https://www.cnc-school.com/article_1772.htm

- 上一篇:数控机床培训:主轴回转误差

- 下一篇:数控机床培训:限位报警原因

手机网站

手机网站

移动端

移动端

官方微信

官方微信

苏公网安备 32041102000081号

苏公网安备 32041102000081号